لینک دانلود

کد CPLEX و فایل word پایان نامه

برنامه ریزی تولید ادغامی چند هدفه پایدار در زنجیره تأمین تحت شرایط عدم قطعیت

لینک دانلود

چکیده

برنامه ریزی تولید ادغامی در زنجیره تأمین یکی از فعالیت های اصلی در حوزه برنامه ریزی کلی شرکت های بزرگ و پیشرو محسوب می گردد. در تحقیق حاضر، برنامه ریزی ادغامی در زنجیره تأمین بصورت متمرکز با استفاده از مدل های برنامه ریزی ریاضی چند هدفه و تحت شرایط عدم قطعیت مدلسازی شده است. رویکردهای مورد استفاده شامل دو گام می باشد: در گام اول؛ تصمیمات کلانِ پیش تولید، نظیر میزان و نحوه تأمین مواد اولیه از تأمین کنندگان، برنامه ریزی لجستیک و حمل و نقل مربوط به آن، تعیین نرخ تولید و مدیریت نیروی انسانی در کارخانه های تولیدی مورد بررسی قرار می گیرد. در گام دوم؛ با تحقق تصمیمات مربوط به گام اول، در مورد میزان و نحوه نگهداری موجودی ها، میزان و نحوه توزیع کالا به مشتریان به همراه برنامه ریزی لجستیک آن، تصمیم گیری می شود. تصمیمات مربوط به گام اول همگی مبتنی بر پیش بینی مقادیر پارامترها صورت می گیرد و تصمیمات مربوط به گام دوم همگی مبتنی بر مقادیر واقعی پارامترها گرفته می شود.

مدل های ارائه شده در این تحقیق، اهداف زیر را دنبال می کنند:

1- کمینه سازی مجموع هزینه های تأمین و تولید (شامل هزینه های مربوط به خرید، حمل و نقل، تولید، تغییر ظرفیت تولیدی و نگهداری موجودی در کارخانه ها) و کمینه سازی امید ریاضی مجموع هزینه های توزیع (شامل هزینه های حمل و نقل، نگهداری و کمبود موجودی)

2- بیشینه سازی رضایتمندی مشتریان نهائی از طریق کمینه کردن بیشینه کمبود کالا در میان همه نقاط مشتری

3- کمینه نمودن تغییرپذیری و ریسک حاصل از عدم تحقق برنامه به دلیل ماهیت غیر قطعی زنجیره تأمین

4- افزایش بهره وری کارکنان، از طریق برگزاری دوره های آموزشی

نوع عدم قطعیت در نظر گرفته شده شامل عدم قطعیت در میزان تقاضا، زمان تدارک، پارامترهای هزینه ای و نیز عدم قطعیت در تأمین می باشد. به دلیل ماهیت چندملیتی زنجیره تأمین، تغییرات قوانین و مقررات دولتی (گمرکی/زیست محیطی) حاکم بر تأمین/تولیدکنندگان مدنظر قرار گرفته است. مباحث آموزش نیروی انسانی و نقش موثر آن در بهره وری، تخفیفِ مقداری، به عنوان عامل موثر در میزان سفارش، انعطاف پذیری زمان تدارک و همبستگی آن با هزینه حمل و نقل، و در نهایت هزینه کمبودِ غیرخطی از جمله ویژگی های مدل های ارائه شده می-باشد.

در نهایت برای حل مدل های پیشنهادی، روش های حل مناسب و کارایی در حوزه های حل قطعی (نرم افزارهای LINGO ،AUGMECON ،CPLEX) ، شبیه سازی، ابتکاری (تلفیق روش اپسیلون-محدودیت، روش ال-شکل و مونت کارلوی توسعه یافته) و فرا ابتکاری (تلفیق روش های اپسیلون محدودیت ارتقاء یافته و الگوریتم ژنتیک) ارائه شده و برای اثبات کارائی آن ها و اعتبارسنجی مدل های پیشنهادی، مورد مطالعاتی (شرکت چوب و کاغذ چوکا) و مثال های عددی در نظر گرفته شده است. مقایسات خوبی بین حل های بدست آمده از نرم افزارهای موجود نظیر CPLEX و LINGO با الگوریتم های ابتکاری و فرا ابتکاری پیشنهادی صورت پذیرفته است.

تجزیه و تحلیل نتایج، کاربردپذیری مدل های پیشنهادی و روش های حل آن ها را به خوبی تأیید می نماید.

واژه های کلیدی: برنامه ریزی تولید ادغامی، برنامه ریزی زنجیره تأمین، عدم قطعیت، برنامه ریزی چندهدفه، برنامه-ریزی تصادفی پایدار.

فهرست مطالب

1- کلیات تحقیق 1

1-1- مقدمه 2

1-2- تعاریف کلی از حوزه تحت بررسی 2

1-2-1- برنامه ریزی تولید 2

1-2-2- برنامه ریزی تولید ادغامی 5

1-2-3- واحد ادغامی 6

1-2-4- استراتژی های برنامه ریزی تولید ادغامی 6

1-2-5- هزینه های مرتبط با برنامه ریزی تولید ادغامی در زنجیره تأمین 6

1-2-6- روش های حل مسائل برنامه ریزی تولید ادغامی 7

1-2-7- عدم قطعیت و انواع آن 7

1-3- بیان مساله 8

1-4- ضرورت انجام تحقیق 9

1-5- کاربردهای تحقیق 9

1-6- اهداف تحقیق 10

1-7- ساختار رساله 10

2- مروری بر ادبیات تحقیق 12

2-1- مقدمه 13

2-2- مروری بر مدل های برنامه ریزی تولید (قبل از سال 2000) 13

2-3- مروری بر مدل های برنامه ریزی تولید تحت عدم قطعیت (بعد از سال 2000) 26

2-4- بهینه سازی تحت شرایط عدم قطعیت 40

2-4-1- برنامهریزی تصادفی با ارجاع 40

2-4-2- بهینهسازی پایدار 41

2-4-2-1- بهینهسازی تصادفی پایدار 43

2-4-2-2- بهینه سازی پایدار با پارامترهای بازه ای 45

2-4-3- برنامه ریزی ریاضی فازی 47

2-4-3-1- برنامه ریزی فازی منعطف 47

2-4-3-2- برنامه ریزی فازی امکانی 48

2-5- بهینه سازی چند هدفه 48

2-5-1- برنامه ریزی توافقی 49

2-5-2- اپسیلون-محدودیت 49

2-6- نتیجهگیری از تحقیقات گذشته و بیان ایدههای تحقیق 50

3- مدل های پیشنهادی 52

3-1- مقدمه 53

3-2- مدل پیشنهادی اول؛ 53

3-2-1- تشریح مسئله و فرضیات 54

3-2-2- پارامترها و متغیرهای مسئله 55

3-2-3- مدل سازی، حالت قطعی 56

3-2-4- مدل سازی، حالت تصادفی 58

3-3- مدل پیشنهادی دوم؛ 60

3-3-1- تشریح مسئله و فرضیات 62

3-3-2- پارامترها و متغیرهای مسئله 63

3-4- مدل پیشنهادی سوم؛ 66

3-4-1- پارامترها و متغیرهای مسئله 66

3-5- مدل پیشنهادی چهارم؛ 70

3-5-1- تشریح مساله و فرضیات 71

3-5-2- پارامترها و متغیرهای مسئله 73

3-5-3- تابع تخفیف مقداری 76

3-5-4- تابع جریمه کمبود غیرخطی 77

3-5-5- خطی سازی توابع چند ضابطه ای 78

3-5-5-1- خطی سازی تابع تخفیف قیمت خرید 78

3-5-5-2- خطی سازی تابع هزینه کمبود 81

3-5-6- خطی سازی عبارات درجه دوم با روش تفکیک پذیر 81

3-5-7- زمان تدارک منعطف 83

4- الگوریتم حل و نتایج محاسباتی 86

4-1- مقدمه 87

4-2- روش حل پیشنهادی مدل 1 87

4-3- مورد مطالعاتی مدل 1 87

4-3-1- تشریح مورد مطالعاتی 87

4-3-2- نتایج محاسباتی 93

4-4- روش حل پیشنهادی مدل 2 98

4-4-1- روش اپسیلون-محدودیت ارتقاء یافته 98

4-4-2- روش ال-شکل 100

4-5- مثال کاربردی برای مدل 2 104

4-5-1- تشریح مثال 104

4-5-2- نتایج محاسباتی 105

4-6- روش حل پیشنهادی مدل 3 108

4-6-1- روش اپسیلون-محدودیت ارتقاء یافته 109

4-6-2- الگوریتم ژنتیک 109

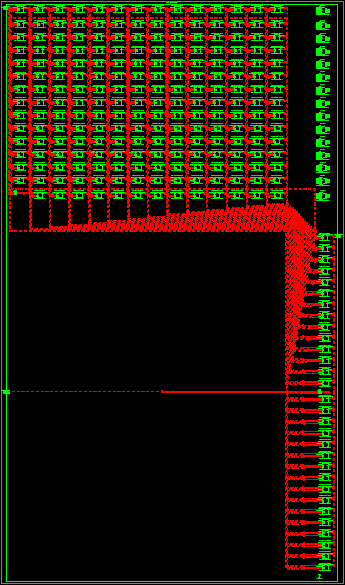

4-6-2-1- ساختار کرموزوم (نحوه کد کردن جواب) 109

4-6-2-2- جمعیت اولیه 112

4-6-2-3- تابع برازندگی 112

4-6-2-4- استراتژی انتخاب 113

4-6-2-5- عملگرهای بهبود یافته الگوریتم ژنتیک 113

4-6-2-6- اپراتورهای تعدیل 114

4-6-3- قدم های الگوریتم ژنتیک پیشنهادی 115

4-6-3-1- معیار توقف الگوریتم 116

4-7- مثال های عددی برای مدل 3 117

4-7-1- تشریح مثال 118

4-7-2- نتایج محاسباتی مثال های عددی با ابعاد کوچک و متوسط 118

4-7-3- نتایج محاسباتی مثال های عددی با ابعاد بزرگ 120

4-7-4- منحنی کارائی 121

4-8- روش حل پیشنهادی مدل 4 122

4-8-1- تخمین تعداد سناریوهای مورد نیاز 124

4-8-2- تشریح مثال 125

4-8-3- نتایج محاسباتی 126

5- جمعبندی و پیشنهادها 133

5-1- جمعبندی 134

5-2- نوآوریهای تحقیق 134

5-3- پیشنهادهایی برای تحقیقات آتی 135

6- منابع و مراجع 136

7- پیوستها 149

7-1- پیوست 1 150

7-2- پیوست 2 150

لیست شکلها و جداول

شکل 1 1- برنامه ریزی بلند مدت، میان مدت و کوتاه مدت 3

شکل 1 2- برنامه ریزی و کنترل تولید 4

شکل 1 3- رابطه برنامه ریزی تولید ادغامی با سایر فرآیندهای برنامه ریزی تولید 5

شکل 2 1- فضای جواب شدنی مسئله برنامه ریزی خطی با ضرائب فنی غیرقطعی 42

شکل 3 1- فرم کلی زنجیره تأمین سه سطحی 55

شکل3 2- تابع چند ضابطه ای تخفیف مقداری 77

شکل 3 3- تابع چند ضابطه ای هزینه کمبود غیر خطی 78

شکل 3 4- تخمین خطی تفکیک پذیر 82

شکل 3 5- رابطه زمان تدارک و هزینه حمل و نقل 83

شکل 3 6- جداول استاندارد گازهای آلاینده در وسایل حمل و نقل مختلف 85

شکل 4 1- زنجیره تأمین شرکت چوکا (با کمی تغییرات) 88

شکل 4 2- زیان کل زنجیره تأمین در برابر کمبود تجمعی 96

شکل 4 3- تعادل بین پایداری مدل و توابع Z1 و Z2 97

شکل 4 4- رابطه بین پایداری مدل و مقدار Z1 بدست آمده از مدل Lp-metrics 98

شکل 4 5- فلوچارت الگوریتم ال-شکل پیشنهادی 102

شکل 4 6- قدمهای اصلی روش مونت کارلوی پیشنهادی 103

شکل 4 7- فلوچارت روش حل پیشنهادی برای مدل دوم 104

شکل 4 8- زنجیره تأمین دو سطحی 105

شکل 4 9- نمودار همگرائی روش ال-شکل 106

شکل 4 10- منحنی پارتو برای امیدریاضی در مقابل تغییرپذیری 106

شکل 4 11- رفتار Z1 در مقابل Z2 107

شکل 4 12- قسمت A-1 از کروموزوم پیشنهادی 110

شکل 4 13- قسمت A-2 از کروموزوم پیشنهادی 111

شکل 4 14- قسمت B از کروموزوم پیشنهادی 112

شکل 4 15- ساختار کلی کروموزوم پیشنهادی 112

شکل 4 16- عملگر جابجائی ستونی 113

شکل 4 17- عملگر جابجائی بلوکی 114

شکل 4 18- عملگر جابجائی نامنظم 114

شکل 4 19- فلوچارت روش حل پیشنهادی مدل سوم 117

شکل 4 20- زمان حل الگوریتم پیشنهادی در مقایسه با زمان حل نرم افزار برای مسائل با ابعاد کوچک 119

شکل 4 21- زمان حل الگوریتم پیشنهادی در مقایسه با زمان حل نرم افزار برای مسائل با ابعاد متوسط 120

شکل 4 22- همگرائی به جواب بهینه در مسئله شماره 5 120

شکل 4 23- منحنی پارتو برای بهره وری کارکنان در مقابل هزینه کل سیستم تولیدی 122

شکل 4 24- منحنی پارتو برای حداکثر کمبود در برابر هزینه کل سیستم تولیدی 122

شکل 4 25- هزینه حمل و نقل و سود حاشیه ای در برابر تنگ تر شدن محدودیت انتشار گازهای گلخانه ای 127

شکل 4 26- ترکیب بندی نرخ تولید قبل و بعد از در نظر گرفتن محدودیت پسماندهای صنعتی 128

شکل 4 27- اجزای تابع هدف و سود حاشیه ای در مقایسه با سناریوهای مختلف 129

شکل 4 28- همگرائی الگوریتم CPLEXبه جواب بهینه 130

شکل 4 29- فراوانی اندازه سفارشات و کمبود رخ داده تحت همه سناریوهای مختلف 131

شکل 4 30- معیار تغییر پذیری 131

شکل 4 31- امیدریاضی سود حاشیه ای در برابر معیار تغییرپذیری 132

جدول 2 1- تکنیک های مختلف حل مسئله برنامه ریزی تولید به ترتیب زمانی قبل از سال 2000 میلادی 14

جدول 2 2- تکنیک های مختلف حل مسئله برنامه ریزی تولید و نوع عدم قطعیت مربوطه قبل از سال 2000 میلادی 21

جدول 2 3- تکنیک های مختلف حل مسئله برنامه ریزی تولید و نوع عدم قطعیت مربوطه بعد از سال 2000 میلادی 36

جدول 4 1- هزینه نیروی انسانی 89

جدول 4 2- هزینه دوره آموزشی در سایت 1 ($10/manpower) 90

جدول 4 3- زمان تولید، هزینه نگهداری مواد اولیه و محصولات 90

جدول 4 4- تقاضای بازار تحت سناریوی 1 91

جدول 4 5- اطلاعات کارخانه های تولیدی 91

جدول 4 6- زمان در دسترس 91

جدول 4 7- ضریب مصرف 92

جدول 4 8- هزینه و ظرفیت مربوط به ماده اولیه m که توسط تأمین کننده s در دوره 1 تحت سناریوی ξ تأمین میشود 92

جدول 4 9- هزینه حمل و نقل ($/unit) 92

جدول 4 10- زمان تدارک (دوره) 93

جدول 4 11- هزینه کمبود و قیمت فروش 93

جدول 4 12- برنامه ریزی تولید ادغامی حاصل از حل مدل پیشنهادی 94

جدول 4 13- برنامه ریزی نیروی انسانی بدست آمده از حل مدل پیشنهادی 94

جدول 4 14- تعاملات بین موجودیت های زنجیره تأمین 95

جدول 4 15- ارتقاء کارکنان در برابر ضریب پایداری مدل 96

جدول 4 16- لیست عایدات مربوط به روش اپسیلون-محدودیت 99

جدول 4 17- توابع توزیع پارامترهای هزینه ای 105

جدول 4 18- لیست عایدات برای مثال عددی 105

جدول 4 19- ارتقاء مهارت کارکنان در برابر متوسط بهره وری 107

جدول 4 20- مقایسه عملکرد الگوریتم پیشنهادی با تعداد سناریوهای مختلف 108

جدول 4 21- توابع توزیع پارامترهای هزینه ای 118

جدول 4 22-کارائی الگوریتم حل پیشنهادی مدل سوم برای مسائل با ابعاد کوچک 118

جدول 4 23-کارائی الگوریتم حل پیشنهادی مدل سوم برای مسائل با ابعاد متوسط 119

جدول 4 24- مقایسه کارائی الگوریتم حل پیشنهادی به ازای تعداد سناریوهای مختلف 121

جدول 4 25- پیش بینی تقاضا 125

جدول 4 26- هزینه تولید در وقت عادی/اضافه کاری، هزینه نگهداری و نفر ساعت مورد نیاز برای تولید یک محصول 125

جدول 4 27- قیمت و هزینه نگهداری در نقاط مشتری 125

جدول 4 28- فواصل بین موجودیتهای زنجیره تأمین 125

جدول 4 29- پارامترهای مربوط به قیمت خرید و تخفیف 125

جدول 4 30- پارامترهای مربوط به جریمه کمبود 126

جدول 4 31- زمان تدارک بین کارخانه و مشتری و بین کارخانه و تأمین کننده 126

جدول 4 32- مقادیر اجزاء تابع هدف برای مسئله قطعی 126

جدول 4 33- اجزای تابع هدف برای ده سناریوی نمونه 128

1- کلیات تحقیق

1-1- مقدمه

برنامه ریزی تولید همواره یکی از ارکان غیر قابل تفکیک در امر تولیده بوده است. امروزه، با پیچیده تر شدن شرایط تولید، برنامه ریزی کلی تولید نقش بسزایی در موفقیت شرکت های بزرگ تولیدی ایفا می نماید. این شرایط عبارتند از:

افزایش تنوع محصولات

افزایش پیچیدگی تقاضا

کاهش دورة عمر محصول

تغییرات سریع در تقاضای بازار و سلیقه مشتریان

فشرده شدن رقابت جهانی

نیاز روزافزون به افزایش کیفیت و ضرورت کاهش هزینه های زاید

کاهش زمان تحویل کالا به مشتریان

توسعه شرکت های بزرگ چند ملیتی و گسترش روز افزون زنجیره تأمین

عدم قطعیت موجود در پارامترهای موثر در تولید و زنجیره تأمین

همه این عوامل منجر گشته برنامه ریزی کلی تولید جایگاه ویژه خود را خصوصاً در زنجیره های بزرگ تأمین حفظ نماید. تولید اقتصادی و سودآور ایجاب می کند که برای کلیه مراحل تولید از تأمین مواد اولیه از تأمین کنندگان گرفته تا تولید محصول در کارخانه ها و توزیع محصولات نهایی به مشتریان، برنامه ریزی جامع و دقیق صورت گرفته تا ضمن استفاده بهینه از منابع موجود، هزینه های کل سیستم تولیدی کمینه گردد. عدم قطعیت موجود در زنجیره تأمین که معمولاً در مواردی نظیر پیش بینی نادقیق تقاضا، زمان تدارک متغیر، تحویل های دیرهنگام، ارسال ناقص سفارشات، نوسانات هزینه ها و قیمت، تخفیف مقداری و مناسبتی، سفارشات متورم شده و غیره رخ می دهد، همواره اثرات نامطلوبی نظیر تأخیر، ناتمام ماندن سفارشات و تحمیل هزینه های اضافی بر سیستم تولیدی می گذارد. بنابراین یکی از اهداف مهم برنامه ریزی کلی تولید، تعمیم برنامه ریزی متمرکز از یک شرکت منفرد به تمامی موجودیت های زنجیره تأمین و در نظر گرفتن توأمان همگی فاکتورهای موثر در تولید می باشد به نحویکه برنامه تهیه شده توانایی پاسخگوئی به عدم قطعیت-های موجود را داشته باشد. بنابراین در تحقیق حاضر، ضمن یکپارچه نمودن برنامه ریزی تولید کلی با برنامه ریزی زنجیره تأمین، تلاش شده است رویکردهای نوینی در این عرصه برای مواجهه با انواع مختلف عدم قطعیت ارائه گردد.

1-2- تعاریف کلی از حوزه تحت بررسی

هدف از این بخش ارائه تعاریف مختصر از مفاهیم، استراتژی ها و راهکارهای برنامه ریزی تولید ادغامی در زنجیره تأمین غیر قطعی می باشد.

1-2-1- برنامه ریزی تولید

بنا به تعریف، برنامه ریزی تولید به معنای فرایند تصمیم گیری در خصوص منابعی است که سازمان برای عملیات تولید آینده اش به آن ها نیاز دارد و نیز تخصیص این منابع جهت تولید محصول مورد نظر در تعداد مورد نیاز و با کمترین هزینه. در حقیقت می توان برنامه ریزی تولید را ایجاد محدوده و مرز جهت عملیات تولیدی آیندة سازمان تعبیر نمود. با توجه به تعریف فوق، دو هدف اساسی را می توان برای برنامه ریزی تولید برشمرد:

الف) تعیین برنامه های تولید بر اساس هزینه ها و سیاست های مدیریت در خصوص مسائل مالی، توسعه ظرفیت، خدمت به مشتری و پویایی نیروی کار.

ب) کمک به مدیریت جهت نشان دادن تأثیرات سیاست های مختلف روی هزینه ها، میزان موجودی و تولید.

برنامه ریزی را می توان از دیدگاه های متفاوت به انواع مختلفی تقسیم بندی نمود ولی یکی از کاربردی ترین و مرسوم-ترین این تقسیمات، تقسیم بندی براساس بُرد زمانی برنامه ریزی می باشد. بطورکلی برنامه ریزی را می توان به سه دسته بلند مدت، میان مدت و کوتاه مدت تقسیم بندی کرد. برنامه ریزی تولید نیز از این قائده مستثنی نیست. بسته به مطالباتی که از یک برنامه ریزی تولید داریم، افق زمانی آن می تواند بلند مدت، میان مدت و یا کوتاه مدت باشد (شکل 1-1).

شکل 1 1- برنامه ریزی بلند مدت، میان مدت و کوتاه مدت

کوچکترین واحد زمانی برنامه ریزی، دوره نامیده می شود. فرض بر این است که دوره قابل شکسته شدن به واحدهای کوچکتر نمی باشد. بسته به نوع صنعت و هدف از برنامه ریزی، واحد زمانی دوره می تواند یک شیفت کاری، روزکاری، هفته و یا حتی ماه باشد.

ساختار کلی برنامه ریزی و کنترل تولید را می توان به صورت شکل 1-2 نمایش داد.

شکل 1 2- برنامه ریزی و کنترل تولید

همانطور که در شکل 1-2 مشخص است، سیستم برنامه ریزی و کنترل تولید به سه سطح تقسیم شده که عبارتند از خط مقدم ، موتور و پشتیبانی که در ادامه به اختصار به توضیح هر یک خواهیم پرداخت.

خط مقدم، قسمتی از برنامه ریزی تولید است که با استراتژی های کلان شرکت در ارتباط است. افق برنامه ریزی های آن 1 تا 5 ساله است و از سه قسمت مدیریت تقاضا، برنامه ریزی منابع و برنامه ریزی عملیات و فروش تشکیل یافته است. برنامه ریزی عملیات و فروش با گرفتن اطلاعات مربوط به پیش بینی تقاضا، استراتژی های کلان شرکت و نیز برآورد سرانگشتی منابع، اقدام به تهیه برنامه عملیاتی و فروش می کند که معمولاً افق برنامه ریزی آن چند ساله است. این برنامه ریزی اغلب برحسب یک واحد ادغامی است و از این جهت به آن برنامه ریزی ادغامی نیز گفته می شود. این برنامه ریزی ادغامی سپس در یک سطح پائین تر با استفاده از تکنیک های برنامه ریزی تفکیک پذیر، برنامه مدون شدة فروش برای محصولات ادغامی را به برنامه ای برای فروش به تفکیک نوع محصول تبدیل می نماید که خروجی چنین اقدامی سربرنامه تولید ( MPS) است که افق آن نیز معمولاً یکساله می باشد.

سطح موتور که ورودی اصلی خود را از سربرنامه تولید می گیرد، با استفاده از تکنیک های برنامه ریزی مواد و ظرفیت، برنامه هایی با جزئیات بیشتر و با افق برنامه ریزی کوتاه تر برای مواد و ظرفیت مورد نیاز فراهم می آورد. برنامه ریزی مواد مورد نیاز ( MRP) و برنامه ریزی ظرفیت ( CP) در این حوزه قرار می گیرد.

در نهایت در سطح پشتیبانی، شاهد سیستم هایی جهت پشتیبانی از زنجیره تأمین شرکت از یک سو و برنامه ریزی عملیات در کف کارگاه از سوی دیگر هستیم. آنچه در برنامه ریزی کف کارگاه صورت می گیرد نوعاً برنامه هایی از جنس زمان بندی و تعیین توالی کارها بر روی ماشین ها و تخصیص نیروی انسانی به ماشین آلات می باشد.

1-2-2- برنامه ریزی تولید ادغامی

طبق تعریف، برنامه ریزی تولید ادغامی یک برنامه ریزی میان مدت در شرکت های تولیدی است که میزان و زمان تولید، موجودی و سطوح نیروی کار را جهت پاسخگویی به تغییرات احتیاجات خالص (تقاضا) در یک افق زمانی سه تا 18 ماهه تعیین می نماید (گالگو 2001). با معلوم بودن (یا پیش بینی) تقاضای بیرونی و منابع فیزیکی شرکت در طول افق برنامه ریزی، این برنامه تلاش می نماید تا ضمن بهترین استفاده از منابع موجود، هزینه های کل سیستم تولیدی را کمینه نماید. این برنامه بایستی روش ها و استراتژی های مختلفی را برای فائق آمدن بر نوسانات تقاضا و هزینه های مرتبط با آن، ارائه نماید. در شکل 1-3، رابطه برنامه ریزی تولید ادغامی با سایر فرآیندهای برنامه ریزی تولید، مشخص گردیده است.

شکل 1 3- رابطه برنامه ریزی تولید ادغامی با سایر فرآیندهای برنامه ریزی تولید

1-2-3- واحد ادغامی

طبعاً به دلیل بازة زمانی نسبتاً طولانی و نیز تنوع محصولات، امکان این که برای هر نوع محصول و هر نوع مدل از محصول، تخمینی از تعدادی که بایستی فرضاً در طی چند دوره آتی تولید گردند کمتر وجود خواهد داشت. در برنامه-ریزی تولید ادغامی چند محصولی، محصولات به چند خانواده تقسیم می شوند و هر خانوادة محصول، نماینده چندین محصول شبیه به هم می باشد. این شباهت می تواند بر اساس شباهت ظاهری، شباهت فرآیندهای تولیدی و یا شباهت هزینه های تولیدی و سود حاشیه ای باشد. هر خانواده محصول در واقع یک واحد ادغامی خوانده می شود و آن واحد ادغامی نماینده همه محصولات آن خانواده خواهد بود. مقادیر پارامترهای مربوط به یک واحد ادغامی در واقع میانگین مقادیر آن پارامترها برای محصولات مربوط به آن خانواده می باشد. لذا با انتخاب یک یا چند واحد مشترک مابین تمام محصولات یک خانواده، یک برنامة تولید ادغامی ایجاد می شود. واحد ادغامی می تواند کیلوگرم، متر، بشکه، نفرساعت، واحد پول و یا حتی یک مدل همگن از یکی از محصولات آن خانواده باشد.

1-2-4- استراتژی های برنامه ریزی تولید ادغامی

1- تغییر در میزان نیروی کار، از طریق استخدام و یا اخراج که منجر به تغییر در نرخ تولید می گردد. این استراتژی معمولاً در شرکت هایی که نرخ تولید، مبتنی بر نیروی کار است مورد استفاده قرار می گیرد. اخراج بی رویه معمولاً توسط قوانین دولتی محدود می شود و ممکن است تبعات منفی زیادی برای کارکنان به همراه داشته باشد. آموزش کارکنان می تواند یک استراتژی مناسب برای افزایش بهره وری کارکنان برای جبران نرخ تولید اضافی مورد نیاز در پیک تقاضا باشد. استفاده از نیروی کار پاره وقت نیز از جمله استراتژی های مرسوم در این حوزه قلمداد می شود.

2- تغییر در نرخ تولید از طریق افزایش شیفت های کاری، اضافه کاری و یا برونسپاری بخشی از تولید به خارج از شرکت.

3- تجمیع موجودی های فصلی؛ معمولاً بالانس بین هزینه های نگهداری موجودی و هزینه های تغییر نرخ تولید از جمله سوالات اساسی است که در بسیاری از موردهای واقعی بایستی بدان پاسخ داده شود. تلفیق موجودی-های فصلی محصولاتی که دارای بازه زمانی پیک تقاضای متفاوتی هستند می تواند در تنظیم نرخ تولید مؤثر باشد.

4- برنامه ریزی سفارشات عقب افتاده؛ از جمله استراتژی های مورد استفاده در تنظیم نرخ تولید بویژه در زمان های پیک تقاضا است و معمولا بایستی یک بالانس بین هزینه های ناشی از تأخیر در تحویل سفارشات و هزینه-های تغییر نرخ تولید و یا نگهداری موجودی صورت پذیرد.

5- تحت تأثیر قرار دادن تقاضا از طریق تبلیغات، ترویج محصول و تخفیف قیمت

1-2-5- هزینه های مرتبط با برنامه ریزی تولید ادغامی در زنجیره تأمین

1- هزینه های اساسی تولید؛ شامل هزینه خرید مواد اولیه از تأمین کنندگان، هزینه مستقیم نیروی کار، هزینه راه اندازی و سربار تولید می گردد. این هزینه ها معمولاً به دو دسته هزینه ثابت و متغیر تقسیم می شوند.

2- هزینه های مرتبط با تغییر در نرخ تولید؛ هزینه های مرتبط با استخدام، اخراج و یا آموزش کارکنان از یک طرف و نیز هزینه های جبرانی مرتبط با اضافه کاری و برونسپاری از طرف دیگر در این حوزه قرار می گیرند.

3- هزینه های مرتبط با نگهداری موجودی و سفارشات عقب افتاده.

4- هزینه های توزیع و حمل و نقل؛ هزینه های حمل و نقل مواد اولیه از تأمین کنندگان به کارخانجات و نیز هزینه های حمل و نقل محصولات نهائی از کارخانجات به نقاط مشتری. این هزینه ها نیز معمولاً به دو دسته هزینه های ثابت و متغیر تقسیم می گردند.

1-2-6- روش های حل مسائل برنامه ریزی تولید ادغامی

به طور کلی روش های حل برنامه ریزی ادغامی به دو دسته کلی زیر تقسیم می شوند:

1- روش های گرافیکی و مبتنی بر جدول؛ در رویکردهای مبتنی بر جدول، سعی می شود بطور ابتکاری با تلفیقی از استراتژی های مرسوم در برنامه ریزی تولید ادغامی یک برنامه شدنی مناسب تهیه گردد. طبیعتاً این روش ها، جواب بهینه را ارائه نمی دهند.

2- رویکردهای ریاضی؛ رویکردهای ریاضی خود به دسته های زیر قابل تقسیم می باشد:

2-1- رویکردهای مبتنی بر برنامه ریزی ریاضی

2-2- قوانین تصمیم خطی

2-3- مدل ضرائب مدیریت

2-4- شبیه سازی

2-5- قوانین جستجوی تصمیم

در تحقیق حاضر از رویکرد برنامه ریزی ریاضی استفاده شده است و در فصل مرور ادبیات، تحقیقاتی که در این حوزه ها صورت پذیرفته است مرور خواهد شد.

1-2-7- عدم قطعیت و انواع آن

عدم قطعیت به معنی حالتی است که اطلاعات کافی در مورد یک واقعه یا نتایج آن وجود ندارد بنحویکه نتوان وضعیت واقعه یا نتایج آتی حاصل از آن را بطور دقیق توضیح داد.

گالبریث (1973) عدم قطعیت را به عنوان تفاوت بین حجم اطلاعات مورد نیاز برای انجام یک کار و حجم اطلاعاتی که قبلاً بدست آمده، تعریف می نماید.

در دنیای واقعی در یک زنجیره تأمین انواع مختلفی از عدم قطعیت ها وجود دارند که فرآیندهای تولیدی و غیر تولیدی را تحت تأثیر قرار می دهند. برای مثال هو (1989) عدم قطعیت را به دو دسته کلی طبقه بندی نموده است:

1- عدم قطعیت محیطی (EU)

2- عدم قطعیت سیستم تولیدی (SU)

عدم قطعیت محیطی، شامل عدم قطعیت هایی است که در ورای فرآیند تولید وجود دارند، نظیر عدم قطعیت موجود در عرضه (SLU) و تقاضا (DU).

عدم قطعیت سیستم، مربوط به عدم قطعیت موجود در فرآیند تولید نظیر عدم قطعیت بازدهِ عملیات (OYU)، عدم قطعیت زمان تدارک تولید (LTU)، عدم قطعیت کیفیت (QU)، خرابی سیستم تولیدی و تغییرات در ساختار محصول می گردد.

1-3- بیان مساله

برنامه ریزی تولید ادغامی یکی از ارکان مهم تولید است و قدمت آن به آغاز کار شرکت های تولیدی باز می گردد، جائی که شرکت ها می بایستی برنامه ریزی تولید و فروش یکسال خود را انجام می دادند و ناگزیر بودند که بر اساس هزینه های مرسوم در بخش تولید، مثل هزینه های تولید، نگهداری موجودی، هزینه های پرسنلی، استخدام و اخراج، هزینه های راه اندازی، هزینه های سفارشات عقب افتاده و محدودیت هایی نظیر ظرفیت تولید، ظرفیت انبار و غیره تصمیم گیری نمایند و برنامه تدوین شده را در افق برنامه ریزی مربوطه اساس کار خود قرار دهند. در این حوزه مدل سازی های متنوعی صورت پذیرفته و به تدریج فضای واقعی محیط های تولیدی وارد مدل سازی گشته و مدل های پیچیده تری ارائه گردیده است. یکی از واقعیت های غیرقابل انکار محیط های تولیدی، عدم قطعیت است.

عدم قطعیت در همه ارکان تولید از جمله زمان فرآیندهای تولیدی، میزان تقاضا، زمان تدارک تولید، زمان تدارک در زنجیره تأمین، کیفیت محصول، بهره وری و بازده تولید، خرابی سیستم تولیدی و غیره وجود دارد. اولین و مهمترین تأثیری که این عدم قطعیت ها در سیستم های تولیدی می گذارند، برنامه ریزی است. برنامه ریزی قرار است تقاضا، فروش، ظرفیت و بطور کلی رفتار عرضه و تقاضا را در سال آتی پیش بینی نماید و بر اساس این پیش بینی ها راهکارهایی را پیش روی تولیدکننده قرار دهد. چنانچه برنامه ریزی نتواند عدم قطعیت ها را پیش بینی نماید برنامه قابل اطمینانی نخواهد بود.

مهمترین چالش رو در روی برنامه ریزی تولید، شناسایی عدم قطعیت ها و انتخاب رویکرد مناسب در مواجهه با این پدیده است. با گسترش شرکت های تولیدی و متنوع تر شدن محصولات به مرور زمان شرکت های تولیدی از حالت منفرد خارج شده و به زنجیره ای از عرضه کنندگان و مصرف کنندگان تبدیل گشته که گاهاً در سرتاسر دنیا پراکنده شده اند و تحت عنوان زنجیره تأمین چند ملیتی شناخته می شوند. برنامه ریزی تولید در چنین وضعیتی دیگر منحصر به یک شرکت منفرد و یا حتی یک مجموعه واحد از قوانین و مقررات نیست و بایستی یک برنامه ریزی تولید ادغامی برای کل زنجیره و بالاخص توسط رهبر و شرکت اصلی این زنجیره بصورت متمرکز صورت پذیرد تا چنین برنامه ای با در نظر گرفتن شرایط تمام حلقه ها، برنامه ای واقع بینانه و قابل اجرا باشد.

به عنوان مثال یکی از تأمین کنندگان ممکن است در یک کشور و تأمین کننده دیگر در یک کشور دیگر باشد، مسافت بین کارخانه های تولیدی تا تأمین کنندگان و همینطور مسافت بین تولید کنندگان تا نقاط تقاضا که مستقیماً در زمان تدارک اثر می گذارد، نوع وسیله حمل و نقل و ارتباط تنگاتنگ آن با زمان تدارک و آلودگی های محیطی، قیمت مواد اولیه نزد عرضه کنندگان مختلف و قیمت فروش متفاوت محصولات در نقاط مشتری، ظرفیت و محدودیت های تولیدی کارخانجات، قوانین و مقررات حاکم بر کشورها و مناطق خاص نظیر قوانین زیست محیطی و گمرکی متفاوت، کیفیت و نوع استانداردهای کیفی قابل قبول در مناطق جغرافیایی مختلف، تحریم های سیاسی و غیره همگی فاکتورهایی هستند که در برنامه ریزی، اثر مستقیم می گذارند ضمن اینکه اطلاعات مربوط به همه این فاکتورها دارای نوعی از عدم قطعیت نیز هست. مسئله مهم بعدی نحوه مواجهه با عدم قطعیت است.

اینکه چگونه عدم قطعیت را در برنامه ریزی لحاظ کنیم در برنامه تدوین شده تأثیر مستقیم می گذارد. گاهی می توان با فرضی ساده عامل عدم قطعیت را نادیده گرفت و مسئله را کاملاً قطعی حل نمود. گاهی می توان عدم قطعیت را تنها در یکی از فاکتورها لحاظ نمود مثل عدم قطعیت در تقاضا، هرچقدر عدم قطعیت فاکتورهای بیشتری در مدل سازی لحاظ شود واقعیات محیط تولید با دقت بیشتری وارد مدل سازی می گردد و در عین حال پیچیدگی محاسباتی مسئله افزایش می یابد که این امر نیز می تواند در کاربردپذیری مدل در محیط های واقعی تولید اثر گذار باشد. بنابراین می توان نتیجه گیری کرد استفاده از رویکردی که بتواند ضمن حفظ پیچیدگی مسئله در حدی قابل قبول و کاربردپذیر، فاکتورهای بیشتری از عدم قطعیت را لحاظ کند بسیار مطلوب خواهد بود. نتیجه چنین برنامه ای حداقل انحراف از واقعیات است و انتظارات از یک برنامه خوب را ارضا می نماید.

در تحقیق حاضر با استفاده از رویکرد برنامه ریزی تصادفی پایدار، مدل های چند هدفه، چند محصولی، چند دوره ای و چندسایتی برنامه ریزی تولید ادغامی در زنجیره های تأمین چند ملیتی (یا گسترده) و چند سطحی به گونه ای توسعه یافته است تا در شرایط عدم قطعیت در تقاضا، زمان تدارک و پارامترهای هزینه ای، ضمن ارائه یک برنامه جامع برای کل موجودیت های زنجیره تأمین یک برنامه انعطاف پذیر و مقاوم در برابر نوسانات و خطاهای غیر قابل اجتناب در تخمین پارامترها ارائه دهد. ضمن آنکه در نظر گرفتن تخفیف مقداری در سفارشات، ارتباط غیر خطی و معکوس بین زمان تدارک و هزینه حمل و نقل، ارتباط بین وسایل حمل و نقل در مسائل زیست محیطی، آموزش کارکنان به عنوان راهکار افزایش بهره وری و در نهایت در نظر گرفتن توابع غیرخطی برای هزینه های کمبود از دیگر ویژگی های مدل های ارائه شده می باشد.

منابع و مراجع

Akinc, U., and Roodman, G.M. (1986) "A new approach to aggregate production planning", IIE Transactions 18, 88- 94.

Anderson, E.J., Lagodimos, A.G.(1989)," Service levels in singlestage MRP systems with demand uncertainty", Engineering Costs and Production Economics 17, 125–133.

Armacost, R.L., Penlesky, R, J., and Ross, S.C. (1990),"Avoiding problems inherent in spreadsheet-based simulation models: An aggregate planning application", Journal of Production and Inventory Management 31, 62-67.

Bai, C., & Sarkis, J. (2010). Green supplier development: analytical evaluation using rough set theory. Journal of Cleaner Production, 18(12), 1200-1210.

Baker, K.R., Dixon, P., Magazine, M.J., and Silver, E.A. (1978), "An algorithm for the dynamic lot-size problem with time-varying production capacity constraints", Management Science 24, 1710-1720.

Barman, S., and Burch, E.E. (1989), "'The production switching heutristic: A practical revision", International Journal of Production Research 27, 1863-1875.

Behnezhad, A.R., and Khoshnevis, B. (1982), "The effects of manufacturing progress function on machine requirements and aggregate planning problems", International Journal of Production Research 20, 309-325.

Bellman, R., Zadeh, L. (1970)," Decision making in a fuzzy environment", Management Science 17, 141–164.

Ben-Tal, A., Nemirovski, A. (2000), “Robust solutions of linear programming problems contaminated with uncertain data”, Math. Program, 88 411–424,

Bergstrom, G.L., and Smith, B.E. (1970), "Multi-item production planning - An extension of the HMMS rule", Management Science 16, B614-B629.

Billington, P.J., Mcclain, J.O., Thomas, L.J. (1983)," Mathematical programming approaches to capacity constrained MRP systems: Review, formulation and problem reduction", Management Science 29, 1126–1141.

Bishop, G.T. (1957), "On a problem of production scheduling", Operations Research 5, 97-108.

Bitran, G., Yanesse, H.(1984)," Deterministic approximation to stochastic production problems", Operations Research 32, 999–1018.

Bowman, E.H. (1956), "Production scheduling by the transportation method of linear programming", Operations Reasearch 4, 100-103.

Bowman, E.H. (1963), "Consistency and optimality in mapagerial decision making", Management Science 9, 310-321. Büchel, A. (1983), "Stochastic material requirements planning for optional parts", International Journal of Production Research 21, 511–527.

Buffa, E.S., and Taubert, W.H. (1967), "Evaluation of direct computer search methods for the aggregate planning problem", Industrial Management Review Fall Issue, 19-28.

Burstein, M.C., Nevision, C.H., Carlson, R.C. (1984), "Dynamic lot-sizing when demand timing is uncertain", Operations Research 32, 362–379.

Callarman, T.E., Hamrin, R.S. (1983)," A comparison of dynamic lot sizing rules for use in a single stage MRP system with demand uncertainty", International Journal of Operations and Production Management 4, 39–48.

Carlson, R.C., Yano, C.A. (1986)," Safety stocks in a MRP. Systems with emergency setups for components", Management Science 32, 403–412.

Chang, R.H., and Jones, C.M. (1970), "Production and workforce scheduling extensions", AIIE Transactions 2, 326- 333.

Charnes, A., Cooper, W.W., and Mellon, B. (1955), "A model for optimizing production by reference to cost surrogates", Econometrica 23, 307-323.

Chu, W., Dyer, JH, (2000), "The determinants of trust in supplier-automaker relationships in the USA, Japan, and Korea", Journal of International Business Studies, 31 (2), pp.259-85

Close, J.F.C. (1968), "A simplified planning scheme for the manufacturer with seasonal demand", Journal of Industrial Engineering 19, 454-462.

Coker, J.L. (1985), "Analyzing production switching heuristics for aggregate planning models via an application", Prod. & Inven. Mgmt. 26, 1-13.

De Bodt, M.A., Wassenhove, L.N. (1983), " Cost increases due to demand uncertainty in MRP lot sizing", Decision Science 14, 345–362.

Deckro, R.F., and Hebert, J.E. (1984), "Goal programming approaches to solving linear decision rule based aggregate production planning models", IIE Transactions 16, 308- 315.

Diabat, A., & Govindan, K. (2011). An analysis of the drivers affecting the implementation of green supply chain management. Resources, Conservation and Recycling, 55(6), 659-667.

Diks, E.B., De Kok, A.G. (1996), "Multi-echelon systems: a service measure perspective", European Journal of Operational Research 95, 241–263.

Dolgui, A., and Ould-Louly M.A., (2002), A model for supply planning under lead time uncertainty, International Journal of Production Economics 78(2), 145-152.

Du T.C-T., Wolfe P. M., (2000). Building an active material requirements planning system, International Journal of Production Research, 38(2), 241-252(12)

Dzielinski, B.P., Baker, C.T., and Manne, A.S. (1963), "Simulation tests of lot size programming", Management Science 9, 29-258.

Ebert, R.J. (1976), "Aggregate planning with learning curve productivity" Management Science 23, 171 - 182.

Eilon, S. (1975), "Five approaches to aggregate production planning", AIlE Transactions 7, 118-131.

Elmaleh, J., and Eilon, S. (1974), "A new approach to production switching", International Journal of Production Research, 12, 673-681.

Eltayeb, K., Zailani, S., & Ramayah, T. (2011). Green supply chain initiatives among certified companies in Malaysia and environmental sustainability. Investigating the outcomes Resources, Conservation and Recycling, 55, 495–506.

Eppen, G., Schrage, L. (1981)," Centralized ordering policies in a multi-warehouse system with lead times and random demand", In: Schwarz, L. (Ed.), Multi-Level Production/Inventory Control Systems: Theory and Practice, vol. 16. Studies in Management Science, North-Holland, Amsterdam, pp. 51–67.

Eppen, G.D., Martin, R.K., Schrage, L.(1989)," A scenario approach to capacity planning", Operations Research 37, 517–527.

Escudero, L.F. (1994). "CMIT, Capacitated Multi-level Implosion Tool", European Journal of Operational Research 76, 511–528.

Escudero, L.F., Kamesam, P.V. (1993), "MRP modelling via scenarios", In: Ciriani, T.A., Leachman, R.C. (Eds.), Optimization in Industry. Wiley, New York, pp. 101–111.

Escudero, L.F., Kamesam, P.V. (1995), "On solving stochastic production planning problems via scenario modelling", TOP 3, 69–95.

Escudero, L.F., Kamesam, P.V., King, A.J., Wets, R.J.B. (1993), "Production planning via scenario modelling", Annals of Operations Research 43, 311–335.

Federgruen, A., Zipkin, P. (1984), "Approximation of dynamic, multi-location production and inventory problems", Management Science 30, 69–84.

Fetter, R.B. (1962), "A Linear Programming model for long range capacity planning", Management Science 8, 327-334.

Florian, M., and Robillard, P. (1971), "An implicit enumeration algorithm for the concave cost network flow problem", Management Science 18, 184-193.

Fox, M.S., Barbuceanu, M., Teigen, R. (2000), "Agent-oriented supply chain management", International Journal of Flexible Manufacturing Systems 12, 165–188.

Galbraith, J., (1973), "Designing Complex Organizations", Addison-Wesley, Reading, MA.

Gallego,G.,(2001),lecturenote,IEOR4000:ProductionManagement,Lecture5 /http://columbia.edu/_gmg2/4000/pdf/lect_05.pdfS.

Ganeshan, R. (1999), "Managing supply chain inventories: a multiple retailer, one warehouse, multiple supplier model", International Journal of Production Economics 59, 341–354.

Gaver, D.P. (1961), "Operating characteristics of a simple production, inventory-control model", Operations Research 9, 635-649.

Gfrerer, H., Zäpfel, G. (1995), "Hierarchical model for production planning in the case of uncertain demand", European Journal of Operational Research 86, 142–161.

Gilgeous, V. (1989), "Modelling realism in aggregate planning: A goal-search approach, International Journal Production Research 27, 1179- 1193.

Goodman, D.A. (1973), "A new approach to scheduling aggregate production and work force", AIIE Transactions 5, 135-141.

Goodman, D.A. (1974a), "A sectioning search approach to aggregate planning of production and work force", Decision Science 5, 545-563.

Goodman, D.A. (1974b), "A goal programming approach to aggregate planning of production and work force", Management Science 20, 1569-1575.

Grasso, E.T., Taylor, B.W. (1984), "A simulation-based experimental investigation of supply/timing uncertainty in MRP systems" International Journal of Production Research 22, 485–497.

Grubbström, R.W. (1999a), "New developments within MRP theory", Second International Aegean Workshop on the Analysis and Modelling of Manufacturing Systems. 52-61

Grubbström, R.W. (1999b), "A net present value to approach to safety stocks in a multi-level MRP system", International Journal of Production Economics 59, 361–375.

Grubbström, R.W., Tang, O. (1999)," Further developments on safety stocks in a MRP system applying Laplace transforms and input–output analysis", International Journal of Production Economics 60–61, 381–387.

GUIDE, VDR, JR. (2000), “Production Planning and Control for Remanufacturing: Industry Practice and Research Needs,” Journal of Operations Management, 18(4), 467-483.

Gupta, A., Maranas, C.D. (2003), "Managing demand uncertainty in supply chain planning", Computers and Chemical Engineering 27, 1216–1227.

Hall, R.W. (1988), "Graphical techniques for planning changers in production capacity", International Journal Production Research 26, 675-689.

Hamner, W.C., and Carter, P.L. (1975), "A comparison of alternative production management coefficient decision rules", Decision Science 6, 324-336.

Hanssmann, F., and Hess, S.W. (1960), "A Linear Programming approach to production and employment scheduling", Management Technology 1, 46-54.

Hax, A.C., Meal, H.C., (1975), " Hierarchical Integration of Production Planning and Scheduling", In: Geisler (Ed.), Logistics: Studies in the Management Science, vol. 1. Elsevier, North Holland.

Hax, A.C., and Candea, D. (1984), Production and Inventory Management, Prentice-Hall, Englewood Cliffs, NJ.

Hegseth, M.A. (1984), "The challenge of operation yield", Production and Inventory Management 25, 4–10.

Ho, C. (1989), "Evaluating the impact of operating environments on MRP system nervousness", International Journal of Production Research 27, 1115–1135.

Hoffman, A.J., and Jacobs, W. (1954), "Smooth patterns of production", Management Science l, 86-91.

Hojati, M. (2004), "Bridging the gap between probabilistic and fuzzy-parameter EOQ models", International Journal of Production Economics 91, 215–221.

Holt, C.C., Modigliani, F., and Simon, H.A. (1955), "A linear decision rule for production and employment scheduling", Management Science 2, 1-30.

Holt, C.C., Modigliani, F., and Muth, J.F. (1956), "Derivation of a linear decision rule for production and employment", Management Science 2, 159-177.

Hooke, R., and Jeeves, T.A. (1961), "Direct search solution of numerical and statistical problems", Journal of the Association for Computing Machinery 8, 212-229.

Hsu, H., Wang, W. (2001), "Possibilistic programming in production planning of assemble-to-order environments", Fuzzy Sets and Systems 119, 59–70.

Huang, P.Y., Rees, L.P., Taylor, B.W. (1985), "Integrating the MRP-based control level and the multistage shop level of a manufacturing system via network simulation", International Journal of Production Research 23, 1217–1231.

Hwang, C.L., Fan, L.T., and Erickson, L.E. (1967), "Optimum production planning by the maximum principle", Management Science 13, 751-755.

Jaikumar, R. (1974), "An operational optimization procedure for production scheduling", Computer & Operation Research l, 191-198.

Jamalnia, A. and Soukhakian M. A. (2009), " A hybrid fuzzy goal programming approach with different goal priorities to aggregate production planning", Computers & Industrial Engineering 56, 1474–1486.

John, R.S. (1985), "The cost of inflated planned lead times in MRP systems", Journal of Operations Management 5, 119–128.

Johnson, S.M. (1957), "Sequential production planning over time at minimum cost", Management Science 3, 435-437.

Johnson, S., and Dantzig, G. (1955), "A production smoothing problem", Proceedings of the 2nd Symposium in Linear Programming 151-176.

Jones, C.H. (1967), "Parametric Production Planning", Management Science 13, 843-866.

Kacprzyk, J., Staniewski, P. (1982), "Long-term inventory policymaking through fuzzy decision-making models", Fuzzy Sets and Systems 8, 117–132.

Kadipasaoglu, S.N., Sridharan, V. (1997), "Measurement of instability in multi-level MRP systems", International Journal of Production Research 35, 713–737.

Karabuk, S., Wu, D. (1999), "Coordinating strategic capacity planning in the semiconductor industry", Technical Report 99T-11, Department of IMSE, Lehigh University.

Karush, W. (1958), "On a class of minimum cost problems", Management Science 4, 136-153.

Karush, W., and Vazonyi, A. (1957), "Mathematical programming and service scheduling", Management Science 3, 140-148.

Kelle, P., Milne, A. (1999), "The effect of (s,S) ordering policy on the supply chain", International Journal of Production Economics 59, 113–122.

Khoshnevis, B., Wolfe, P.M., and Terrell, M.P. (1982), "Aggregate planning models incorporating productivity – An overview", International Journal of Production Research, 20, 555-564.

Kira, D., Kusy, M., Rakita, I. (1997), "A stochastic linear programming approach to hierarchical production planning", Journal of the OR Society 48, 207–211.

Khoshnevis, B., and Wolfe, P.M. (1983a), "An aggregate production planning model incorporating dynamic productivity: Part 1, Model development", IIE Transactions 15, 111-118.

Khoshnevis, B., and Wolfe, P.M. (1983b), "An aggregate production planning model incorporating dynamic productivity: Part 2, Solution methodology and analysis", IIE Transactions 15, 283-295.

Klein, M, (1961), "On production smoothing", Management Science 7, 286-293.

Koutsoukis, N.S., Dominguez-Ballesteros, B., Lucas, C.A., Mitra, G. (2000), "A prototype decision support system for strategic planning under uncertainty", International Journal of Physical Distribution and Logistics Management 30, 640–660.

Kunreuther, H. (1969), "Extensions of Bowman's theory on managerial decision-making", Management Science 15, B415-B439.

Kurtulus, I., Pentico, D.W. (1988), "Material requirement planning when there is scrap loss", Production and Inventory Management 29, 18–21.

Langenhoff, L.J.G., Zijm, W.H.M. (1990), "An analytical theory of multi-echelon production/distribution systems", Statistica Neerlandica 44, 149–174.

Lario, F.C., Rodriguez, A., Garcia, J.P., Escudero, L.F. (2001), "Analysis and definition of scenarios in stochastic programming for supply chain management in the automobile sector", IV Conference on Organization Engineering (CIO 2001), Sevilla (Spain).

Laurent, G. (1976), "A note on range programming: Introducing a satisficing range in an L.P.", Management Science 22, 713-716.

Lawrence, K.D., and Burbridge, J.J. (1976), "A multiple goal linear programming model for coordinated production and logistics planning", International Journal of Production Research, 14, 215-222.

Lee, S.M. (1972), Goal Programming for Decision Analysis, Auerbach, Philadelphia.

Lee, W.B., and Khumawala, B.M. (1974), "Simulation testing of aggregate production planning models in an implementation methodology", Management Science 20, 903-911.

Lee, S.M., and Moore, L.J. (1974), "A practical approach to production scheduling", Journal of Production and Inventory Management 15, 79-92.

Lee, D.R., and Orr, D. (1977), "Further results on planning horizons in the production smoothing problem", Management & Science 23, 490-498.

Lee, Y.Y., Kramer, B.A., Hwang, C.L. (1990), " Part-period balancing with uncertainty: a fuzzy sets theory approach", International Journal of Production Research 28, 1771–1778.

Lee, Y.Y., Kramer, B.A., Hwang, C.L. (1991), "A comparative study of three lot-sizing methods for the case of fuzzy demand", International Journal of Operations and Production Management 11, 72–80.

Leitch, R.A. (1974), "Marketing strategy and the optimal production schedule", Management Science 21,302-312.

Lehtimäki, A.K. (1987), "An approach for solving decision problems of master scheduling by utilizing theory of fuzzy sets", International Journal of Production Research 25, 1781–1793.

Lippman, S.A., Rolfe, A.J., Wagner, H.M., and Yuan, J.S.C. (1967a), "Optimal production scheduling and employment smoothing with deterministic demands", Management Science 14, 127-158.

Lippman, S.A., Rolfe, A.J., Wagner, H.M., and Yuan, J.S.C. (1967b), "Algorithms for optimal production scheduling and employment smoothing", Operations Research, 15, 1011-1029.

List G. F., Bryan Wood, Linda K. Nozick, Mark A. Turnquist, Dean A. Jones, Edwin A. Kjeldgaard, Craig R. Lawton, (2003), Transportation Research Part E 39 , 209–227

Lockett, A.G., and Muhlemann, A.P. (1978), "A problem of aggregate scheduling an application of goal programming", International Journal of Production Research, 16, 127-135.

Lowe, T.J., Schwarz, L.B. (1983), "Parameter estimation for the EOQ lot-size model: Minimax and expected value choices", Naval Research Logistics Quarterly 30, 367–376.

Leung C.H., Chan S.W. (2009), "A goal programming model for aggregate production planning with resource utilization constraint", Computers & Industrial Engineering 56, 1053–1064.

Manne, A.S. (1957), "A note on the Modigliani-Hohn production smoothing model", Managemem Science 3, 371- 379.

Marlin, P.G. (1986), "A MRP/job shop stochastic simulation model", In: Lev, B. (Ed.), Production Management: Methods and Studies. North-Holland, Amsterdam, pp. 163–172.

McClain, J., and Thomas, J. (1977), "Horizon effects in aggregate production planning with seasonal demand", Management Science 23, 728-736.

Meij, J.T. (1980), "Separable programming as a solution methodology for aggregate production planning", International Journal of Production Research, 18, 233-243.

Mellichamp, J.M., and Love, R.M. (1978), "Production switching heuristics for the aggregate planning problem", Management Science 24, 1242-1251.

Melnyk, S.A., Piper, C.J. (1985), "Lead time errors in MRP: The lot-sizing effect", International Journal of Production Research 23, 253–264.

Meybodi, M., Foote, B. (1995), "Hierarchical production planning and scheduling with random demand and production failure", Annals of Operations Research 59, 259–280.

Miller, W.A., Leung, L.C., Azhar, T.M., Sargent, S. (1997), "Fuzzy production planning model for fresh tomato packing", International Journal of Production Economics 53, 227–238.

MirHassani, S.A., Lucas, C., Mitra, G., Messina, E.,Poojari, C.A., (2000). Computational solution of capacity planning models under uncertainty. Parallel Computing 26, 511–538.

Modigliani, F., and Hohn, F.E. (1955), "Production planning over time and the nature of the expectation and planning horizon", Econometrica 23, 46-66.

Mula, J. (2004), "Models for production planning under uncertainty. Application in a company of the automobile sector", Ph.D (in Spanish), Polytechnic University of Valencia, Spain. ISBN: 84-688-6987-2.

Mula, J., Poler, R., Garcia, J.P., Ortiz, A. (2005), "Demand uncertainty effects on first tier suppliers of an automobile industry supply chain", The ICFAI Journal of Supply Chain Management 2 (3), 19–39.

Mula, J., Poler, R., Garcia, J.P. (2006), "MRP with flexible constraints: A fuzzy programming approach", Fuzzy Sets and Systems 157, 74–97.

Mulvey, J.M., Ruszczynski, A. (1995), "A new scenario decomposition method for large-scale stochastic optimization", Operations Research 43, 477–490.

Nelson, R.T. (1966), "Labor assignment as a dynamic control problem", Operations Research 14, 369-376.

Oliff, M.D,, and Bruch, E.E. (1985), "Multi-product production scheduling at Owens-Coming Fiberglas", Interfaces 15, 25-34.

Oliff, M.D., and Leong, G.K. (1987), "A discrete production switching rule for aggregate planning", Decision Science 18, 582-596.

Oliff, M.D., Lewis, H.S., and Markland, R.E. (1989), "Aggregate planning in crew-loaded production environments", Journal of Computers and Operation Research 16, 13-25.

O'Grady, P.J., and Byrne, M.D. (1986), "A combined switching algorithm and linear decision rule approach to production planning", International Journal of Production Research, 24, 285-296.

Orr, D. (1962), "A random walk production-inventory policy: Rationale and implementation", Management &Science 9, 118-122.

Orrbeck, M.G., Schuette, D.R., and Thompson, H.E. (1968), "The effect of worker productivity on production smoothing", Management Science 14, B332-B342.

Ould-Loudy, M.A., Dolgui, A. (2004), "The MPS parameterization under lead time uncertainty", International Journal of Production Economics 90, 369–376.

Paraskevopoulos, D., Karakitsos, E., Rustem, B. (1991), "Robust capacity planning under uncertainty", Management Science 37, 787–800.

Park, K.S. (1987), "Fuzzy-set theoretic interpretation of economic order quantity", IEEE Transactions on Systems, Man and Cybernetics 17, 1082–1084.

Petrovic, D. (2001), "Simulation of supply chain behaviour and performance in an uncertain environment", International Journal of Production Economics 71, 429–438.

Petrovic, D., Roy, R., Petrovic, R. (1998), "Modelling and simulation of a supply chain in an uncertain environment", European Journal of Operational Research 109, 299–309.

Petrovic, D., Roy, R., Petrovic, R. (1999), "Supply chain modelling using fuzzy sets", International Journal of Production Economics 59, 443–453.

Porter, B., Mak, K.L., Wong, Y.S. (1995), "Machine requirements planning and workload assignment using genetic algorithms", IEEE International Conference on Evolutionary Computation. Perth, Western Australia, November.

Posner, M.E., and Szwarc, W. (1983), "A transportation type aggregate production model with backordering", Management Science 29, 188-199.

Rakes, T.R., Franz, L.S., and Wynne, A.J. (1984), "Aggregate production planning using chance-constrained goal programming", International Journal of Production Research 22, 673-684.

Remus, W.E. (1978), "Testing Bowman's managerial coefficient theory using a competitive gaming environment", Management Science 24, 827-834.

Reynoso, G., Grabot, B., Geneste, L., Verot, S. (2002), "Integration of uncertain and imprecise orders in MRPII", Ninth International Multi-Conference on Advanced Computer Systems, Conference on Production System Design, Supply Chain Management & Logistics, Miedzyzdroje, Pologne, October 23–25.

Rinks, D.B. (1981), "A heuristic approach to aggregate production scheduling using linguistic variables", In: Lasker, G.E. (Ed.), Applied Systems and Cybernetics, vol. VI. Pergamon Press, New York, pp. 2877–2883.

Rinks, D.B. (1982a), "The performance of fuzzy algorithm models for aggregate planning under differing cost structures", In: Gupta, M.M., Sanchez, E. (Eds.), Fuzzy Information and Decision Processes. North-Holland, Amsterdam, pp. 267–278.

Rinks, D.B. (1982b), "A heuristic approach to aggregate planning production scheduling using linguistic variables: Methodology and application", In: Yager, R. (Ed.), Fuzzy Set and Possibility Theory. Pergamon Press, New York, pp. 562–581.

Rosling, K. (1989), "Optimal inventory policies for assembly systems under random demands", Operations Research 37, 565–579.

Rota, K., Thierry, C., Bel, G. (1997), "Capacity-constrained MRP system: A mathematical programming model integrating firm orders, forecasts and suppliers", Departament d’Automatique, Universite Toulouse II Le Mirail.

Saad, G.H. (1982), "An overview of production planning models: Structural classification and empirical assessment", International Journal of Production Research, 20, 105-114.

Samanta, B., Al-Araimi, S.A. (2001), "An inventory control model using fuzzy logic", International Journal of Production Economics 73, 217–226.

Schild, A. (1959), "On inventory, production and employment scheduling", Management Science 5, 157-167.

Schumann Consortium, (1998), "Supply chain uncertainty management network optimization", Esprit Programme. Full Proposal 26267.

Schwarz, L,B., and Johnson, R.E. (1978), "An appraisal of the empirical performance of the Linear Decision Rule for aggregate planning", Management Science 24, 844-849.

Sethi, S.P., Yan, H., Zang, Q. (2002), "Optimal and hierarchical controls in dynamic stochastic manufacturing systems: A survey", Manufacturing and Service Operations Management 4, 133–170.

Sheu, J. B. (2008). Green supply chain management, reverse logistics and nuclear power generation. Transportation Research Part E: Logistics and Transportation Review, 44(1), 19-46.

Shi, Y., Haase, C.,(1996). Optimal trade-offs of aggregate production planningwith multiple objective and multi-capacity demand levels. International Journal of Operations and Quantitative Management 2(2),127–143.

Singhal, K., and Adlakha, V. (1989), "Cost and shortage trade-offs in aggregate production planning", Decision Science 20, 158-164.

Silver, E.A. (1972), "Medium range aggregate production planning: State of the art", Journal of Production and lnventory Management 13, 15-38.

Sobel, M.J. (1970), "Smoothing start-up and shut-down costs: Concave case", Management Science 17, 78-91.

Sommer, G. (1981), "Fuzzy inventory scheduling", In: Lasker, G.E. (Ed.), Applied Systems and Cybernetics, vol. VI. Academic Press, New York.

Soyster, A. L., (1973).“Convex programming with set-inclusive constraints and applications to inexact linear programming”, Oper. Res. 21 1154–1157,

Srivastava, S. (2007). Green supply-chain management: A state-of-the-art literature review. International Journal of Management Reviews, 9(1), 53-80.

Tang, Ou , and Robert W. Grubbström, (2002), Planning and replanning the master production schedule under demand uncertainty, International Journal of Production Economics, 78(3), 323-334

Taubert, W.H. (1968), "A search decision rule for the aggregate scheduling problem", Management Science 14, 343- 359.

Thompson, S.D., Davis, W.J. (1990), "An integrated approach for modeling uncertainty in aggregate production planning", IEEE Transactions on Systems, Man and Cybernetics 20, 1000–1012.

Thompson, S.D., Watanabe, D.T., Davis, W.J. (1993), "A comparative study of aggregate production planning strategies under conditions of uncertainty and cyclic product demands", International Journal of Production Research 31, 1957–1979.

Tsai, Jung-Fa (2007). An optimization approach for supply chain management models with quantity discount policy, European Journal of Operational Research, 177,982–994

Tsai T. and Sato R., (2004). A UML model of agile production planning and control system, Computers in Industry 53(2), 133-152.

Tuite, M.F. (1968), "Merging marketing strategy selection and production scheduling", Journal of Industrial Engineering 19, 76-84.

Turksen, I.B. (1988a), "Approximate reasoning for production planning", Fuzzy Sets and Systems 26, 23–37.

Turksen, I.B. (1988b), "An approximate reasoning framework for aggregate production planning", In: Turksen, I.B. (Ed.), Computer Integrated Manufacturing, NATO ASI SERIES, vol. 49. Springer, Berlin, pp. 243–266.

Van de Panne, C., and Bosje, P. (1962), "Sensitivity analysis of cost coefficient estimates: The case of Linear Decision Rules for employment and production", Management Science 9, 82-107.

Van Houtum, G.J., Inderfurth, K., Zijm, W.H.M. (1996), "Materials coordination in stochastic multi-echelon systems", European Journal of Operational Research 95, 1–23.

Veinott, A.F. (1964), "Production planning with convex costs: A parametric study", Management Science 10, 441-460.

Veinott, A.F. (1969), "Minimum concave-cost solution of leontief substitution models of multi-facility inventory systems", Operations Research 17, 262-291.

Vergin, R.C. (1966), "Production scheduling under seasonal demand", Journal of Industrial Engineering 17, 260-266.

Vergin, R.C. (1980), "On 'A new look at production switching heuristics for the aggregate planning problem", Management Science 26, 1185-1186.

Vollmann, T.E. (1973), "Capacity planning: The missing link", Journal of Production and Inventory Management 14, 61 - 73.

Vujosevic, M., Petrovic, D., Petrovic, R. (1996), "EOQ formula when inventory cost is fuzzy", International Journal of Production Economics 45, 499–504.

Wacker, J.G. (1985), "A theory of material requirements planning (MRP): An empirical methodology to reduce uncertainty in MRP systems", International Journal of Production Research 23, 807–824.

Wang, F., Lai, X., & Shi, N. (2011). A multi-objective optimization for green supply chain network design. Decision Support Systems, 51(2), 262-269.

Wang, R., Fang, H. (2001), "Aggregate production planning with multiple objectives in a fuzzy environment", European Journal of Operational Research 133, 521–536.

Wang R., Liang T. (2005), "Applying possibilistic linear programming to aggregate production planning", Int. J. Production Economics 98, 328–341.

Ward, T.L., Ralston, P.A.S., Davis, J.A. (1992), "Fuzzy logic control of aggregate production planning", Computers and Industrial Engineering 23, 137–140.

Welam, U.P. (1976), "Comments on goal programming for aggregate planning", Management Science 22, 708-712.

Werners, B. (1987), "An interactive fuzzy programming system", Fuzzy Sets and Systems 23, 131–147.

Weston, F.C. (1974), "Mathematical programming and aggregate production planning in a multi-organizational system", Journal of Production and Invenlory Management, 15, 37-44.

Wijngaard, J., Wortmann, J.C. (1985), "MRP and inventories", European Journal of Operations Research 20, 281–293.

Wilhelm, J. (2000), "Controlling production dynamics—managing uncertainties with automatic production control", International Journal of Production Research 38, 4235–4246.

Winters, P.R. (1962), "Constrained inventory rules for production smoothing", Management Science 8, 470-481.

Wu, C.C., Chang, N.B., (2004).Corporate optimal production planning with varying environmental costs: A grey compromise programming approach, European Journal of Operational Research, 155,68–95

Wu, D. Ierapetritou, M., (2007). Hierarchical approach for production planning and

scheduling under uncertainty, Chemical Engineering and Processing 46, 1129–1140

Xie, J., Zhao, X., Lee, T.S. (2003), "Freezing the master production schedule under single resource constraint and demand uncertainty", International Journal of Production Economics 83, 65–84.

Yan, HS., (2001). Hierarchical stochastic production planning for the highest business benefit, Robotics and Computer Integrated Manufacturing, 17(5), 405-419.

Yano, C.A. (1987), "Stochastic lead times in two-level assembly systems", IIE Transactions 19, 371–377.

Yano, C.A., Lee, H.L. (1995), "Lot sizing with random yields: A review", Operations Research 43, 311–334.

Yeh, W. C. & Chuang, M. C. (2011). Using multi-objective genetic algorithm for partner selection in green supply chain problems. Expert Systems with Applications, Article in Press.

Yin, G. Zhang, Q. and Badowski G. (2003). Discrete-time singularly perturbed Markov chains: Aggregation, occupation measures, and switching diffusion limit, Adv. in Appl. Probab. 35, , 449-476.

Zadeh, L.A. (1965), "Fuzzy sets", Information Control 8, 338–353.

Zangwill, W.I. (1966a), "A deterministic multiproduct, multifacility production and inventory model", Operations Research,14, 486-507.

Zangwitl, W.I. (1966b), "A deterministic multiperiod production scheduling model with backlogging", Management Science 13, 105-119.

Zangwilt, W.I. (1966c), "Production smoothing of economic lot sizes with non-decreasing requirements", Management Science 13, 191-209.

Zapfel, G. (1996), "Production planning in the case of uncertain individual demand", Extension for an MRP. International Journal of Production Economics 46–47, 153–164.

Zijm, W.H.M. (1992), "Hierarchical production planning and multi-echelon inventory management", International Journal of Production Economics 26, 257–264.

Zijm, W.H.M. (2000), "Towards intelligent manufacturing planning and control systems", OR Spektrum 22, 313–345.

Zimmermann, H.J., Zysno, P. (1980), "Latent connectives in human decision making", Fuzzy Sets and Systems 4, 37–51.

Zhu, Q., & Sarkis, J. (2011). Relationships between operational practices and performance among early adopters of green supply chain management practices in Chinese manufacturing enterprises. Journal of Operations Management, 22(3), 265-289.